Termografia Elétrica e Mecânica

Termografia voltada a Manutenção Preditiva.

A Inspeção

Termográfica é uma técnica de Ensaio Não Destrutivo da Manutenção Preditiva que

se baseia no princípio da medição de temperatura superficial pelo método de

radiação infravermelha, sem contato e sem interrupção do processo. É capaz de

revelar a presença de uma anomalia em virtude do perfil de distribuição térmica

que um problema produz na superfície de um componente elétrico ou mecânico. E

tem como objetivo identificar e diagnosticar a elevação da temperatura afim de

evitar a interrupção do processo produtivo fabril.

É

uma técnica de monitoramento da condição térmica e pode ser empregada em

equipamentos e componentes de um sistema completo, desde a geração,

distribuição até o maquinário do cliente final.

Em todo o

mundo, a indústria entende que a temperatura é um excelente indicador da

condição de funcionamento, a confiabilidade e longevidade de um componente

elétrico ou mecânico. Associações como IEEE, ANSI, IEC, NFPA, ABNT, e

fabricantes, todos publicam normas e classificações de temperatura para

componentes elétricos e mecânicos. É consenso o entendimento de que a vida útil

dos componentes e materiais elétricos e mecânicos é drasticamente reduzido à

medida que as temperaturas aumentam.

A

Manutenção Preditiva através da Termografia é uma excelente ferramenta de

monitoramento de condição que aliada a Análise de Vibração pode

contribuir muito para a redução dos custos de manutenção em equipamentos

mecânicos. A análise feita através de câmaras infravermelhas permite o monitoramento

de temperatura aplicando padrões térmicos, enquanto o equipamento está em plena

carga de funcionamento. O procedimento é realizado de

forma rápida através do registros das imagens segura e sem interrupção de

operação de máquinas. A informação coletada permite direcionar os recursos da

manutenção onde são mais necessários.

Outros

procedimentos da Manutenção Preditiva como Análise de Vibração, Análise de Óleo

e Ultrassom podem ser empregados aliados a Inspeção Termográfica para determinar

onde está o problema ou causa de falha.

Em vez de

esperar as falhas do equipamento, o grupo de manutenção pode optar por uma Manutenção

Preditiva através da Termografia em equipamentos elétricos e mecânicos,

reduzindo assim a manutenção corretiva; que reflete na redução dos custos de

manutenção e no consumo de energia elétrica, pois contribui para o

prolongamento da eficiência operacional do sistema analisado, aumentando

consideravelmente a confiabilidade dos componentes e do sistema elétrico como um

todo.

A periodicidade das

inspeções deve ser entre 6 meses e 1 ano para confiabilidade e monitoramento

das anomalias encontradas.

Benefícios da Inspeção Termográfica

A Inspeção

Termográfica oferece muitos benefícios para o cliente final, os problemas relacionados

a elevação de temperatura são rapidamente identificados, e em muitos casos

esses problemas são diagnosticados antes de tornaram-se críticos. Dependendo da

temperatura e criticidade do componente elétrico, o grupo de manutenção pode

tomar a ação de realizar a manutenção imediatamente ou programar a manutenção

para o momento mais oportuno. Assim é possível reparar apenas o que precisa de

reparos, reduzindo tempo e custo de desmontagem, reparo ou substituição de

peças e componentes em boas condições de operação.

Identificar a

anomalia, programar a manutenção, e eliminar a causa do problema dentro de um

prazo adequado é a maneira mais eficiente e econômica de manter o sistema

elétrico em perfeitas condições.

Além disso

existem outros pontos a serem destacados:

- Segurança - falha de componente

elétrico ou mecânico pode ser catastrófico, ferindo colaboradores ou o

público.

- Maior segurança do sistema -

localizando os problemas antes da falha reduz consideravelmente as

interrupções não programadas, danos ao equipamento e tempo de inatividade.

- Maior receita - com mais tempo de

atividade, a receita é maximizada. Com menos manutenção em bons

componentes e reparos mais rápidos de componentes defeituosos, custos de

manutenção são reduzidos levando a uma elevação da eficiência do grupo de

manutenção.

- Inspeções mais eficientes - muitos

dos problemas em componentes elétricos e mecânicos se anunciam com um

aumento temperatura considerável, eles são facilmente detectados em uma

quantidade mínima de tempo. Nenhuma interrupção de serviço é necessária

para Inspeções Termográficas.

- Manutenção aprimorada e menos custosa

-

a) Identificação

precisa de problemas minimiza o tempo necessário de manutenção preventiva;

b) Os

esforços de manutenção são direcionados para medidas corretivas em vez de procurar

o problema;

c) Reparar

apenas o que requer reparação, reduzindo o tempo de reparação e substituição

desnecessária de bons componentes.

- Custos operacionais reduzidos -

com o sistema ativo e funcionando com eficiência por mais tempo, a continuidade

das inspeções, a redução de manutenção, peças de reposição no inventário e

interrupções reduzirá o custo total de operações.

Mecânica

Um

dos maiores problemas em sistemas mecânicos são as temperaturas excessivas. Este

calor excessivo pode ser gerado por fricção, falta de refrigeração, ajuste incorreto, tolerâncias de componentes mecânicos,

entre outros. Uma quantidade excessiva de atrito, por exemplo, pode ser

causada pelo desgaste, desalinhamento ou condições de lubrificação indevida.

Uma Inspeção Termográfica fornece em instantes, e sem contato

com o equipamento, a sua condição e em destaque os componentes defeituosos,

tais como rolamentos, motores, tubos de vapor, redutores, correias, polias,

roletes, etc.

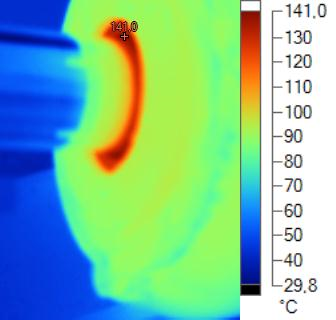

Exemplo de problema mecânico encontrado em Inspeção Termográfica:

Aquecimento de 144°C no rolamento do mancal de uma bomba.

Elétrica

A principal

aplicação da termografia é a Inspeção Termográfica em sistemas elétricos. A termografia

tem sido usada como ferramenta do monitoramento de condições para manter de

forma preditiva os sistemas elétricos, mesmo antes de surgirem os termos

"monitoramento de condição" e "manutenção preditiva".

Através da Inspeção Termográfica

é possível detectar com precisão anomalias térmicas nos componentes elétricos. Na maioria dos casos essa anomalia é uma elevação de

sua temperatura em função de um aumento anormal de sua resistência ôhmica

devido a ocorrência de oxidação,

corrosão, mau contato, desequilíbrio de energia, etc

Para serem efetivas, as inspeções devem ser realizadas

nos períodos de maior demanda, quando as anomalias térmicas da rede tornam-se

mais evidentes.

Os componentes mais frequentemente inspecionados são:

conectores, chaves seccionadoras, barramentos, fusíveis, disjuntores,

contatores, bancos de capacitores, transformadores de corrente e de potência.

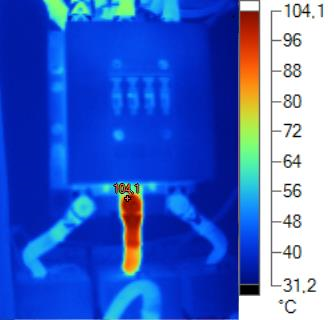

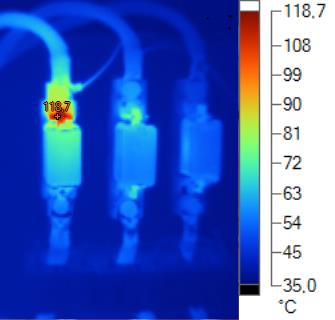

Exemplos de problemas elétricos encontrados em Inspeção Termográfica:

Aquecimento de 104°C na conexão de saída do contator, fase R.

Aquecimento de 118°C na base do fusível, fase R.

Relatório

técnico

Através do recurso de software Fluke Smartview, é elaborado um relatório contendo imagens térmicas e fotos digitais. Os problemas encontrados são registrados individualmente contendo as seguintes informações: identificação do equipamento e localização, bem como, informações de temperatura encontrada relacionada à anomalia térmica, critério de classificação, prioridade, comentários e recomendações.

O relatório final é encaminhado via e-mail

Ultra som para detecção de arco elétrico.

Instalações de alta tensão estão sujeitas a redução ou perda de isolação, e esse problema não é detectado pela inspeção termográfica. A termografia detecta pontos quentes, e como a perda de isolação não gera calor, a única maneira possível de detectá-la é através da inspeção por ultrassom.

As falhas em isolações geram um som (ultrassom) geralmente imperceptível ao ouvido humano, então com o aparelho de ultrassom estes sons e ultrassons são capturados e transmitidos para uma escala audível durante a inspeção. As perdas de isolação causam o desgaste, perda de eficiência e redução da vida útil de componentes e da rede elétrica.

- Inspeção Elétrica:

Uma descarga por arco ou efeito corona emite ultrassom no local. Essa descarga elétrica pode ser localizada rapidamente numa inspeção ultrassônica. Da mesma forma que na detecção de fugas de pressão e vácuo, quanto mais próximo se encontre o instrumento da descarga, mais intenso será o sinal. Na inspeção elétrica podem ser testados componentes tais como: mecanismo de controle, transformadores, interruptores automáticos, barramentos de distribuição, relés, caixas de ligação e isoladores entre outros.