Preditiva em turbinas e geradores, Ensaios de Index Test, Comissionamento, Faixa Operativa.

Ensaios, testes e Manutenção Preditiva em Turbinas Francis, Kaplan, Pelton, Bulbo,

etc.

Ensaios Index Test;

Ensaios Faixa Operativa;

Ensaios Comissionamento;

Start-up em Hidrogeradores;

Start-up, Monitoramento e Análise de vibrações;

Ensaios e avaliação do rendimento em turbinas;

Manutenção Preditiva em Geradores e turbinas.

Balanceamento em geradores, volantes de inercia, acoplamentos, etc

Medições de vibrações e oscilações em turbinas e geradores.

Medição de Vazão turbinada.

Balanceamento de hidrogeradores.

Resolução da ANEEL 420

Análise de vibrações diagnósticos CGHs,

PCHs e Hidrelétricas.

Medição de vibração e Medição de oscilação do eixo

da turbina e eixo do gerador, com o objetivo de avaliar as condições

operacionais das Unidades geradores em todas faixas de operação.

A Medição da Vazão turbinada ou engolimento da

turbina é o parâmetro, pois a matéria prima na produção da Energia elétrica por

meio de Hidrelétricas é a água, sendo portanto a vazão turbinada um parâmetro

muito importante, na avaliação da eficiência e rendimento da turbina.

Por meio de técnicas de elevada precisão, com a

utilização da tecnologia de ultrassom a medição da vazão turbinada é um dos

principais parâmetros de avaliação das Turbinas Hidráulicas.

Levantamento das

curvas de Potência x vazão e o cálculo do rendimento são possíveis com a

medição da vazão, a medição da vazão pelo método ultra sônico em condutos de

até 6 metros de diâmetro com precisão de 0,5 a 1,0 %.

Medições de pressão no conduto, sucção e tampa, e

as flutuações de pressão são importantes parâmetros de avaliação das condições

de operação da turbina.

Balanceamento do rotor do gerador: A avaliação do

nível de desbalanceamento e a correção do desbalanceamento, conforme normas

Internacionais, oscilações elevadas no eixo do gerador podem estar relacionadas

ao desbalanceamento do rotor do gerador, vibrações ou oscilações elevadas na

unidade geradora reduzem a vida útil de componentes como mancais, vedações, isolação,

etc.

O acompanhamento das oscilações do eixo e

parâmetros de pressão durante os ensaios elétricos do Gerador e ensaios da

turbina como por exemplo: ensaios de rejeição de carga 25%, 50%, 75% e 100% e sobre

velocidade são fundamentais para conhecer o real comportamento da Unidade

Geradora.

Avaliação das perturbações hidráulicas, formação de vórtice de núcleo, flutuações de pressão, oscilações do eixo são indicadores das condições operacionais, sendo estes parâmetros importantes para a operação segura e com menor custo de manutenção.

Comissionamento:

O comissionamento de uma turbina hidráulica assim como do gerador é com certeza uma das etapas mais importantes do projeto de instalação de uma CGH, PCH ou Hidrelétrica.

Durante a etapa de comissionamento são realizados os teste que irão garantir a operação ininterrupta da unidade geradora.

Dentre os ensaios e testes realizados citamos alguns:

Medições de oscilação;

Medições de vibrações;

Avaliação do desbalanceamento residual da Unidade Geradora;

Medições de Pressão no conduto, sucção e tampa;

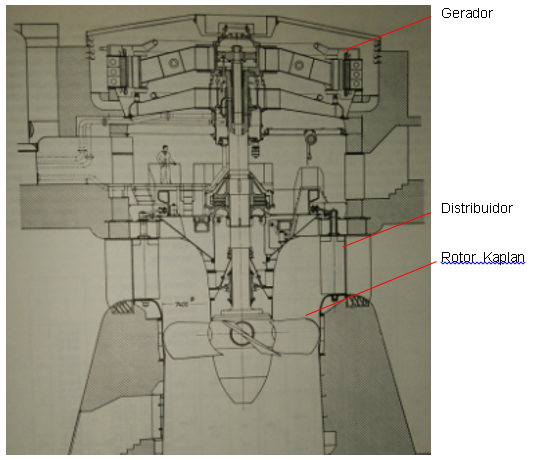

Medições da posição de abertura do distribuidor;

Medição de abertura das pás do rotor Kaplan;

Medições de nível, jusante, montante;

Avaliação do comportamento da Unidade geradora com carga 25%, 50%, 75% e 100%.

Avaliação do comportamento da Unidade geradora nas rejeições de carga 25%, 50%, 75% e 100%.

Avaliação do ajuste do pendulo de sobre velocidade;

Avaliação do fechamento do distribuidor tempo de fechamento, velocidade da unidade geradora e sobre pressão na caixa espiral.

Potência Ativa [MW];

Medição de vazão Turbinada. VAZÃO TURBINADA

Importância do comissionamento de Unidades geradoras pode ser ilustrada no vídeo onde durante a etapa de comissionamento foi detectado o deslocamento Axial excessivo do eixo durante o ensaio de rejeição de carga, medição de oscilação axial indicou o problema.

Turbina Kaplan vertical 13 MW, durante o ensaio de rejeição de 25% da potência.

Determinação

de faixa de operação:

Monitoramento das oscilações, vibrações, pressões e

vazão turbinada entre outros são fundamentais para o conhecimento da Unidade

Geradora em todas faixas de potência. Com este ensaio é possível conhecer:

As faixas de operação com o melhor rendimento da turbina.

As faixas de operação com menor nível e maior nível

de vibrações e oscilações;

Determinar o comportamento dinâmico da unidade

Geradora quanto a formação de vórtices e perturbações hidráulicas;

Determinar faixas proibitivas para operação das

turbinas;

Quantificar os níveis de cavitação na turbina e determinar as faixas de operação da turbina seja ele Francis, Kaplan, Pelton, bulbo, etc.

Medição de Vazão turbinada VAZÃO TURBINADA

Comportamento da turbina durante ensaio de faixa operativa.

Turbinas hidráulicas Princípios Básicos.

As turbinas hidráulicas podem ser divididas em dois grupos,

Ação e Reação.

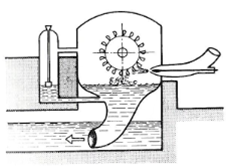

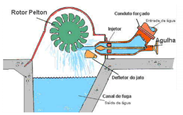

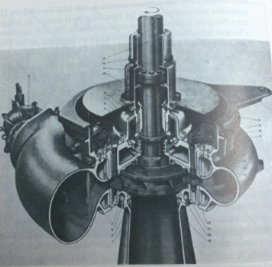

Turbina Pelton.

Turbinas de

ação (Pelton), Patenteada pelo Americano lester Allan Pelton em 1870.

São turbinas

para grandes alturas brutas >50

metros, as turbinas Pelton são as únicas que trabalham na gama de 600 a 2000

metros de altura bruta.

Podendo ser

horizontais ou verticais.

A água atua

sobre o rotor por meio de uma tubulação tangencial, uma válvula de agulha que é

denominada injetor, este permite a variação da vazão e como consequência variação

da potência.

Um ou mais

jatos d’agua são dirigidos contra as conchas ou pás do rotor, a água sai com

pressão atmosférica e velocidade zero, para evitar o salpico de água o rotor

esta alojado em uma caixa com pressão atmosférica internamente.

Estas

turbinas não possuem tubo de aspiração evitando assim a possibilidade de

cavitação e possuem a vantagem de poder ser instaladas em qualquer altura de

suspensão.

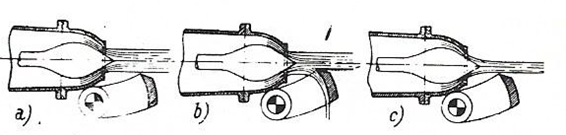

Devido ao grande comprimento da

tubulação forçada correspondente a queda disponível a agulha da válvula deve

fechar o injetor muito lentamente quando a carga da turbina diminui, evitando golpes de aríete e sobre pressão no conduto

forçado, porém isso causa grande sobre velocidade no gerador, na frente

de cada injetor existe um defletor destinado a desviar parcial ou totalmente o

jato de água rapidamente e a

agulha fecha lentamente de modo que o golpe de aríete não aumente a pressão na

tubulação mais que 10% da pressão estática.

Um defletor na frente do injetor serve

para desviar o jato de água e evitar o aumento excessivo da rotação do rotor

Pelton no caso de redução de potência repentina, como por exemplo nas rejeições

de carga.

O jato de água não é um cilíndrico perfeitamente onde gotas se separam do jato em

quantidade maior, conforme aumenta a distância entre o injetor e o rotor, outra

influência é quanto maior a altura bruta maior será a divergência do jato.

O rendimento Hidráulico

da turbina Pelton é influenciado pela forma das conchas assim como passo e

orientação das mesmas.

Atrito no eixo é menor que nas outras

turbinas, isto porque a vedação do eixo está em contato com ar e água diferente

das outras turbina onde o eixo fica em contato direto com a água.

Tudo que entra

em contato com o jato como componentes do injetor devem ser substituídos com o

tempo pois apresentam desgaste.

Uma turbina com um só jato é mais simples e por isso mais

barata porém as conchas assumem dimensões que permitem apenas a colocação de um

número restrito no perímetro do rotor, o que reduz o aproveitamento total da

vazão e diminui consequentemente o rendimento.

Nesse caso o número de injetores deve ser aumentado

conseguindo se assim cochas menores e em maior número.

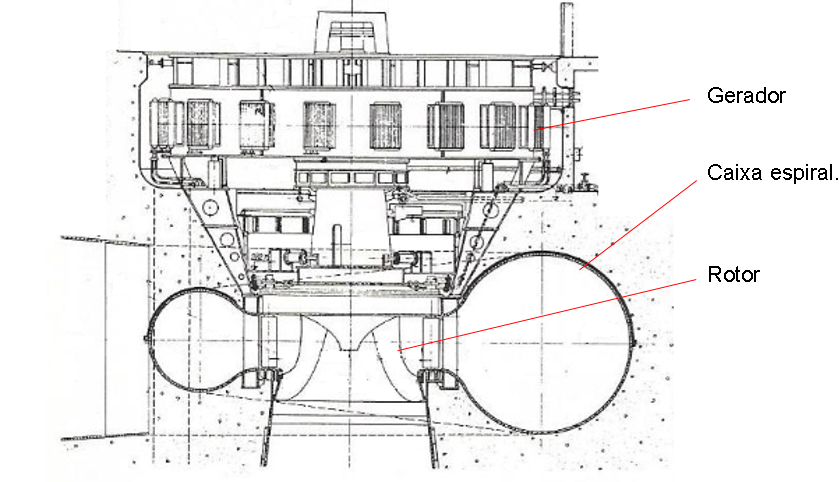

Turbina Francis

Turbinas de reação (Francis), esta

turbina foi concebida por Jean-Victor

Poncelet por volta de 1820 e aperfeiçoada pelo engenheiro norte-americano James

Francis em 1849, as turbinas Francis são as mais comuns em

usinas hidrelétricas por sua flexibilidade e eficiência. O rotor geralmente tem

entre 0.5 e 10 m de diâmetro.

São usadas com quedas de água de 10 até 700 m, a

velocidades de 80 a 1200 rpm; sua potências varia de menos de 1 a 750 MWs. Uma

turbina Francis bem projetada pode extrair até 90% da energia potencial da

água. Em geral, turbinas pequenas são de eixo horizontal e as de tamanho médio

ou grande são instaladas com o eixo vertical.

Neste tipo de turbina o fluxo da água sob pressão entra por um duto circular em forma de espiral de secção decrescente, este é formado por virolas abertas que são soldadas entre si, nos flanges inferior e superior são soldadas as aletas ou pás estáticas que o direcionam o fluxo da água para o rotor.

O espaço entre as pás do distribuidor e o rotor permite nas

turbinas de rotação especifica elevada uma vazão de água no rotor com atrito

reduzido, mesmo com cargas diferentes das nominal de projeto, a água varia de

direção radial ou axial a medida que transforma a energia de pressão em

cinética.

O distribuído Fink é utilizado também nas demais turbinas de reação, este guia a entrada de água sem choque na carga nominal e em cargas inferiores com choque reduzido, ao reduzir a vazão o distribuidor fecha de maneira que o ângulo de entrada do rotor diminui.

As quedas naturais se caracterizam pela vazão e altura do

salto, o gráfico abaixo indica a máquina mais adaptada economicamente.

Neste tipo de turbina o fluxo da água sob pressão entra por um duto circular abeto no centro em espiral de secção

decrescente, este é formado por virolas abertas que sao soldadas entre si, nos

flages inferior e superior sao s

oldadas as aletas ou pás estáticas que o direcionam o

fluxo da agua para o rotor.

O Rotor Francis é construído por um certo número de pás

curvadas e fixas.

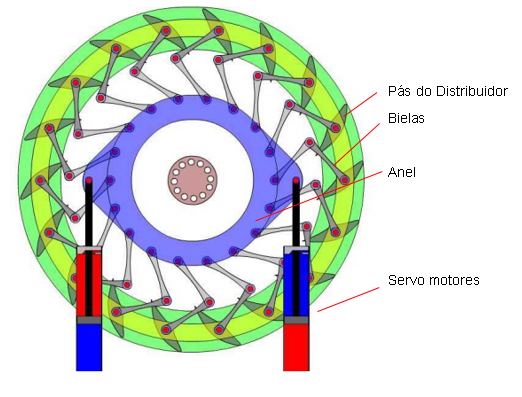

O fluxo de agua é orientado e distribuído

igualmente na direção radial por toda a periferia de entrada pelas pás do

pre-distribuidor, entre o pré-distribuidor e o rotor encontra-se o distribuidor

é composto por um conjunto de palhetas moveis que tem como objetivo regular a

quantidade de agua que entra na turbina.

As aletas do distribuidor estão ligadas por eixos que possuem movimento de giro permitido a abertura e fechamento das mesmas, estes eixos passam pela tampa da turbina onde são ligadas a um anel por meio de bielas. O fechamento e abertura do anel do distribuidor acontece por meio de servo motores.

Turbinas Francis são as mais comuns em usinas

hidrelétricas por sua flexibilidade e eficiência. O rotor geralmente tem entre

0.5 e 10 m de diâmetro.

São usadas com quedas de água de 10 até 700 m, a

velocidades de 80 a 1000 rpm; sua potências varia de menos de 1 a 750 MWs. Uma

turbina Francis bem projetada pode extrair até 90% da energia potencial da

água. Em geral, turbinas pequenas sao de eixo horizontal e as de tamanho médio

ou grande são instaladas com o eixo vertical.

O rotor da turbina Francis muitas vezes é balanceado

estaticamente e é muito conveniente que se faça o balanceamento também

dinamicamente. Geralmente o balanceamento é realizado por remoção material.

Comparação da Turbina

Francis com a turbina Pelton

A rotação especifica n0 não deve ficar muito abaixo de 0,5 podendo alcançar um mínimo de 0,3 porem com sacrifício do rendimento, para n0 menores deve se recorrer a turbina Pelton, para uma rotação especifica n0 existe um Hmax que não se deve exceder sem perigo de cavitação.

Turbina kaplan

Turbinas de reação (Kaplan), Patenteada pelo Austríaco Viktor

Kaplan em 1920 são turbinas axiais, são utilizadas onde existem

grandes vazões e pequenas quedas.

Comparação das turbinas Kaplan com as turbinas Francis.

As turbinas Kaplan entram no campo das turbinas Francis isto

devido a competência em maiores altitudes.

Turbinas Kaplan rápidas ou de elevado número de revoluções

possuem uma curva de rendimento uniforme quando comparadas com as turbinas

Francis, as turbinas Kaplan se adaptam melhor as variações de potência.

Nas turbinas Francis em regimes de baixa carga ocorre a

formação de vórtices no tubo de aspiração. As turbinas Francis não devem operar

com cargas abaixo dos 60% e no entanto as turbinas Kaplan pode operar de 40 a

50%.

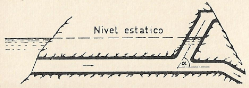

Tipos de tubulação

• Enterrada

• A céu

aberto

As tubulações

que ligam a tomada d'água as turbinas na casa de força podem ser subdivididas

em tubulações adutoras e tubulações forçadas.

Tubulação

adutora conduz a água desde a tomada d'água no plano quase horizontal até o

ponto onde a queda está concentrada e se encontra a chaminé de equilíbrio.

Estão

sujeitas a pressão da água praticamente uniforme em toda sua extensão.

Tubulações

adutoras são usadas são de canais abertos não são aplicáveis devido a grandes

variações de nível no reservatório ou devido a condições topográficas e

geológicas, por exemplo se o traçado acompanha as encostas íngremes de um vale

a construção da tubulação pode ser mais econômica que a de um canal que exige

escavações muito volumosas ou quando as perdas de água inevitáveis num canal saturado

o solo podem facilitar escorregamento das encostas arriscando a estabilidade do

canal.

A tubulação forçada liga A chaminé de Equilíbrio ou a tomada da água na

extremidade do canal as turbinas estão sujeitas a pressões internas crescentes

de cima para baixo até alcançarem altura da queda estática da usina.

Barragem

A barragem

de uma usina hidrelétrica tem como função:

Elevação do

desnível para produzir uma queda;

Criação de

um grande reservatório capaz de regularizar o deflúvio ou levantar o nível para

possibilitar a entrada de agua em um canal, num túnel ou tubulação que aduza

para a casa de força.

Criação de

um reservatório para navegação, controle de cheias ou irrigação.

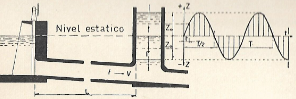

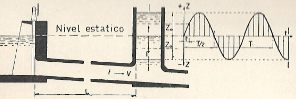

Chaminé de equilíbrio

A chaminé ou câmara de equilíbrio é uma estrutura cilíndrica aberta na parte superior, na qual o nível da agua pode oscilar livremente em contato com a atmosfera. Desempenha o mesmo papel e se comporta analogamente ao reservatório nas pressões positivas e negativas reduzindo a possibilidade de golpe de aríete.

Caso

não exista a chaminé de equilíbrio a

sobrepreção é transmitida para galeria o que deve ser evitado, porem quando a

onda encontra a chaminé de equilíbrio a mesma penetra alcançando a altura “Z”

conforme figura.

Com

a onda se repete com sinal positivo e negativo com valores decrescentes devido

ao amortecimento produzido pelas resistências da circulação de agua.

A

oscilação é senoidal e o período T depende do comprimento L da galeria de

pressão.

Balanceamento em CGHs, PCHs e Hidrelétricas.

Balanceamento de Hidrogeradores, Turbinas Francis, Pelton e Kaplan.

O muitas vezes o desbalanceamento do rotor do gerador é responsavel pelas vibrações e oscilações elevadas do eixo do gerador e da turbina, o objetivo do balanceamento é reduzir estas vibrações.

Medições das oscilações e vibrações seguido do balanceamento dinâmico do rotor do gerador.

Balanceamento é executado com a unidade geradora montada na rotação de trabalho.

O desbalanceamento pode ter como origem o desbalanceamento do rotor do rotor do gerador, volante de inercia ou ser proveniente da resultante de varios pontos de desequilibrio de massas, nestes casos a análise de vibrações associada ao balanceamento dinâmico apontam o caminho para soluçao do problema de vibrações elevadas

.

BALANCEAMENTO DINÂMICO EM CAMPO.

É processo que procura melhorar a distribuição de massas de um corpo girante, de modo este gire em seus mancais sem forças de desbalanceamento.

Com auxilio dos equipamentos de medição disponíveis atualmente, o desbalanceamento pode ser reduzido a limites muito baixos.

Exemplos de balanceamentos em geradores.

Chapas de aço parafusadas usadas no balanceamento de hidrogeradores com rotação de 450 rpm.

Chapas de aço soldadas, rotor com rotação de 300 rpm.

Balanceamento do gerador.

Rotação 300 rpm.

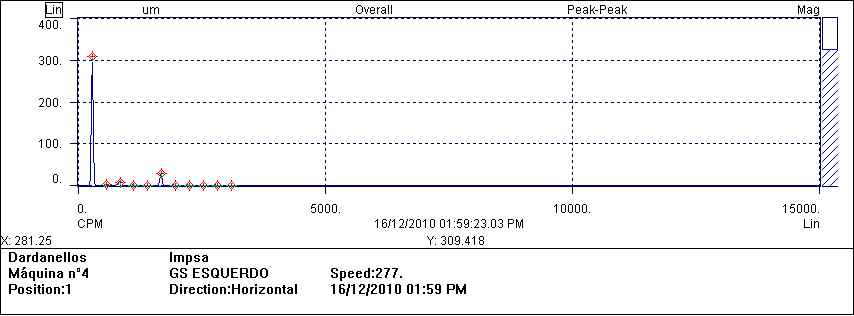

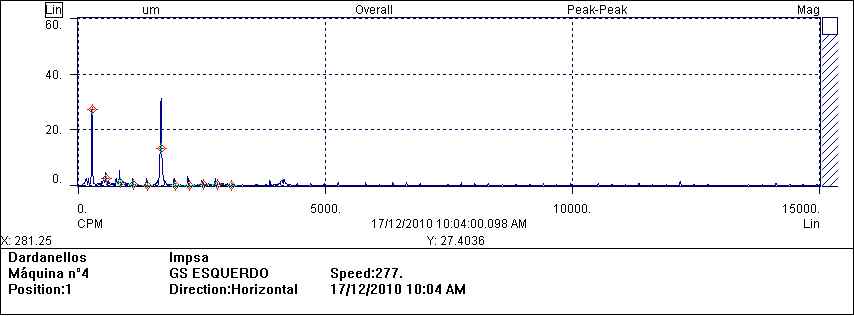

FFT antes do balanceamento hidrogerador Francis.

FFT após o balanceamento.

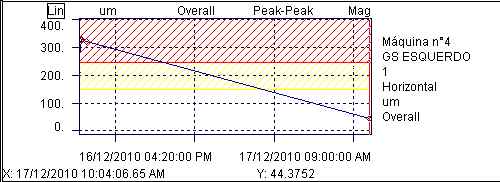

Curvas de tendência com oscilações antes e após o balanceamento do rotor do gerador.

Medidas de oscilação no eixo do gerador e eixo da turbina em duas direções (90°) em cada ponto.

Medidas próximas ao mancal guia superior do gerador, mancal guia inferior do gerador e mancal guia da turbina.

Cavitação em turbinas Hidráulicas.

Avaliação dos níveis de cavitação da turbina por meio do monitoramento dinâmico das unidades geradoras.

Determinação das faixas de potência onde as turbinas de PCHs, CGHs e hidrelétricas apresentam comportamento de cavitação e comportamento de formação de vórtice que produz elevadas vibrações nas turbinas.

Definição cavitação: formação de vapor de água causado pela diminuição da pressão abaixo da pressão de saturação do liquido, e condensação brusca em seguida.

Primeira fase: Liberação do ar dissolvido no liquido junto com a formação de vapor, quando o liquido alcançar a região com pressão abaixo da pressão de saturação o liquido evapora, criando bolhas de vapor estas são mantidas no interior do liquido e arrastadas enquanto se mantem as condições de pressão e temperatura. É provável que a erosão causada pela cavitação ocorra perto das pás de movimentação rápida das turbinas e na região de saída das turbinas.

Segunda fase: Colapso das partículas de vapor formadas quando a mistura bifásica vapor e gás alcança um ponto ou zona que a temperatura é inferior ou a pressão é superior a de saturação, o vapor se condensa, produzindo o colapso das bolhas.

Assim após iniciado o processo de cavitação se formam bolhas de vapor que se movem em torno de um corpo liquido que se move em torno de um corpo solido, estas cavidades colapsam violentamente originando ondas de pressão no meio liquido.

A cavitação pode vir acompanhada da formação de um redemoinho na saída do rotor (vórtice) e entrada do tubo de aspiração o que provoca forte vibração. Para evitá-lo se admite ar com pressão atmosférica ou com baixa pressão na região próxima do eixo abaixo do rotor, com isso se reduz a formação do vórtice e a cavitação.

Especificação para acelerômetros de Alta Frequência.

Especificação para acelerômetros de Alta Frequência.

Frequência máxima 30 KHz.

Frequência de ressonância 85 KHz.

A cavitação causa perda de potência, diminui o rendimento, provoca vibrações, ruído e erosão com frequentes reparações.

Medições de vazão em conjunto com análise de vibrações e oscilações nas turbinas são a melhor condição de diagnostico em Unidades Geradoras.

Manutenção Preditiva em Hidro geradores, CGHs, PCHs, PCHs e hidrelétricas.

Laudos e diagnósticos em turbinas e geradores hidráulicos por meio de medições e análise de vibrações, medições de oscilação, pressões e demais variáveis operacionais do gerador e turbina.

Relatórios e laudos após revisão de unidades geradoras, levantamento das condições mecânicas das unidades geradoras, avaliação do desbalanceamento dinâmico do gerador, avaliação das unidades geradoras conforme normas internacionais ISO, VDI.

Por meio das medidas de oscilação e vibrações em várias faixas de frequência são determinadas as condições mecânicas, folgas dos mancais, desbalanceamento e desalinhamento entre outros problemas, a avaliação hidráulica das unidade geradoras ocorre com auxílio das medidas de pressão na caixa espiral, tampa e sucção com as oscilações/variações de pressão é perfeitamente possível avaliar as condições hidráulicas em cada faixa de potência do hidrogerador.

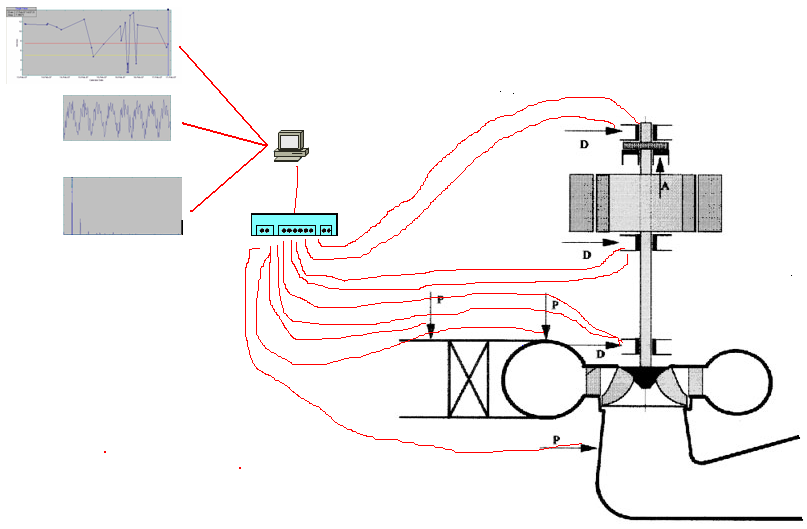

Medição de Vibrações relativas, medidas de oscilação do eixo.

Medição de Vibrações absolutas, medidas de vibração em diversas unidades, mm/s, mm/s², envelope de aceleração.

Mediçao de Pressão, assim como as oscilações de pressão.

Medição de vazão turbinada;

Características técnicas dos instrumentos utilizados nos ensaios

Vibrações mecânicas.

- Analisadores de vibrações:

Frequency Response: 10 CPM to 4,518,000 CPM (0.18 Hz to 75.3 kHz)

Frequency Ranges: 42 ranges

Frequency Resolution: Up to 12,800 lines

GSE Corner Frequencies: 100, 200, 500, 1000, 2000, 5000 Hz

Time waveform analysis: Sampling interval 5.2 µS-39.1ms, 64-32768 samples per waveform

- Aquisitores de dados 16 x 2 entradas analógicos.

Medições de oscilações - Vibrações relativas.

Configuração básica.

- Dois proxímetros no mancal guia do gerador lado oposto ao acoplamento;

- Dois proxímetros no mancal guia do gerador lado acoplado;

- Dois proxímetros no mancal guia da turbina;

- Um proxímetro na axial;

Obs.: dois proximetros em cada ponto espaçados 90°

- FFTs e sinal no tempo em todos os pontos.

Medição de Vibrações absolutas.

· Acelerômetros para medições de vibrações mm/s pico, pico a pico e RMS, aceleração e envelope. etc.

Medidas e aquisição de Pressão

Transmissores de Pressão positiva e negativa, nos seguintes pontos:

- Conduto, caixa espiral;

- Tampa da turbina; pressão positiva e negativa;

- Tubo de sucção, pressão positiva e negativa;

- Aquisição e registro dos valores de pressão e as oscilações de presão.

Medição da vazão Turbinada.

· Medição de vazão pelo método ultrassônico.

Medição de vazão em condutos de até 6 metros de diâmetro.

Precisão de 0,5 a 1 % da leitura.

Montagem não intrusiva diretamente no conduto por meio magnético ou por abraçadeiras.